گرید تزریقی پلی پروپیلن

گرید تزریقی پلی پروپیلن برای تزریق قطعات پلاستیکی بسیار مناسب بوده و دارای خواص و ویژگیهای خاصی میباشد که آن را با فرایند تزریق سازگار میسازد. پلی پروپیلن بعنوان یک پلیمر ترموپلاستیک شناخته شدهاست و گرید تزریقی پلی پروپیلن علارغم اینکه مدتها پیش کشف شدهاست، امروزه مدرنترین شکل تولید پلاستیک است.

پلی پروپیلن بشکل رزین برای قالب گیری تزریقی در دسترس است و بدلیل ویسکوزیته مذاب پایین، به راحتی درون قالب جریان دارد. البته توجه داشته باشید که پلی پروپیلن در حدود 1-2 درصد میتواند منقبض شود اما ممکن است این فاکتور متغیر باشد چون به عواملی مثل فشار نگهداری، دمای ذوب، ضخامت دیوارهی قالب، دمای قالب و نوع آن بستگی دارد.

انواع قالب گیری تزریقی:

1. ریختهگری تحت فشار

2. قالب گیری تزریقی فلزات

3. قالب گیری تزریقی واکنشی

4. قالب گیری تزریقی دیوار نازک

5. قالب گیری تزریقی سیلیکون مایع ( LSR )

6. قالب گیری تزریقی چند ماده ( 2K )

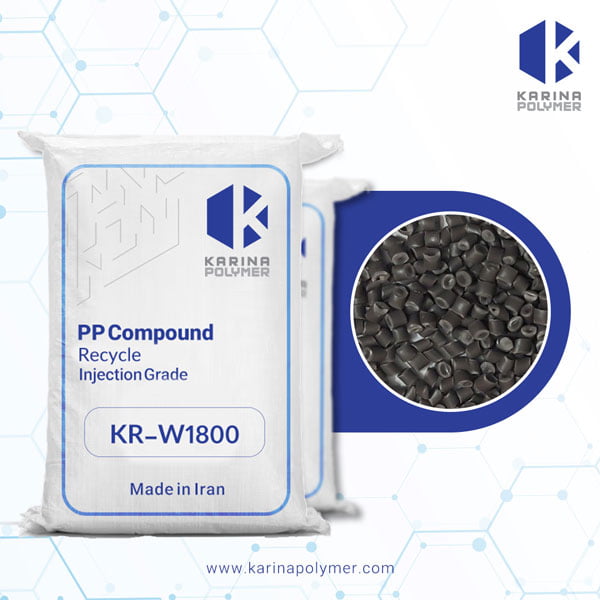

انواع پلی پروپیلن گرید تززیقی

مزایای گرید تزریقی پلی پروپیلن:

1. ارزان قیمت

2. قابل بازیافت

3. دقت ابعادی بالا

4. قالب گیری آسان

5. قادر به تولید انبوه

6. استحکام خمشی بالا

7. دارای طول عمر مفید

8. انعطاف پذیری مناسب

9. راندمان و کیفیت تولید بالا

10. عایق الکتریکی بسیار خوب

11. قابلیت دسترسی به آن آسان

12. چگالی بسیار پایین؛ سبک وزن

13. دارای ضریب اصطکاک نسبتا بالا

14. مقاومت زیاد در برابر ضربه و سایش

15. مقاوم در برابر انواع تنشهای محیطی

16. قابل استفاده به شکل آلیاژ با سایر پلیمرها

17. مقاومت مناسب در برابر جذب رطوبت و یخزدگی

18. تطبیق پذیری بسیار قابل قبول؛ مادهای همه کاره

19. جریان مناسب به دلیل ویسکوزیته مذاب بسیار پایین

20. مقاومت عالی در برابر مواد شیمیایی؛ انواع اسیدها و بازها

معایب گرید تزریقی پلی پروپیلن:

1. حساس به اشعه UV

2. اشتعال پذیریی آسان

3. عدم مقاومت در برابر حلالهای کلردار و مواد آروماتیک

4. رنگ پذیری دشوار؛ بدلیل ضعیف بودن خاصیت اتصال مولکولی

5. ضریب انبساط حرارتی بالا؛ محدودیت عملکرد آن در دماهای بالا و ترک خوردگی در اثر اکسید شدن در دماهای بالا

کاربرد گرید تزریقی پلی پروپیلن:

1. لوازم ورزشی

2. کالاهای مصرفی

3. تولید اسباب بازی

4. جایگزین POM

5. تجهیزات پزشکی

6. تجهیزات الکتریکی

7. فیلمهای پلاستیکی

8. تولید انواع قطعات صنعتی

9. ظروف بسته بندی مواد غذایی

10. لوازم خانگی؛ ماشین لباسشویی، قهوه ساز، مبلمان و …

11. صنعت خودروسازی؛ تولید قطعات خودرو، جعبههای باتری خودرو، داشبورد، روکش ماشین، پانلهای ابزار و …

شرایط فرآیند قالب گیری تزریقی پلی پروپیلن :

1. خشک کردن: درصورت نگهداری مناسب به خشک کردن نیازی ندارد.

2. نقطه ذوب: 220-280 درجه سانتی گراد

دما تحت هیچ شرایطی نباید بیشتر از 280 سانی گراد باشد چراکه اگر بیشتر باشد پلاستیک خراب خواهد شد.

3. دمای قالب: 20-80 درجه سانتی گراد اما استاندارد آن 50 درجه سانتی گراد است.

دمای قالب، سطح بلورینگی پلاستیک PP را تعیین میکند.

4. فشار قالب گیری تزریق پلاستیک: فشار قالب گیری تزریقی میتواند تا 180 مگاپاسکال باشد.

5. سرعت قالب گیری تزریق پلاستیک: بهتر است سرعت قالب گیری تزریقی پلی پروپیلن به اندازهای سریع باشد تا بتوان تنشهای داخلی را تا حد ممکن کاهش داد.

عوامل قابل توجه در روند سرعت قالب گیری تزریقی پلی پروپیلن:

1. اگر سرعت قالب گیری تزریقی بسیار بالا باشد:

میتواند باعث سوختن، تجزیه حرارتی، ، نمایان شدن خطوط جوش در مواد پلاستیکی، براقی غیر قابل قبول و تغییر رنگ مواد پلاستیکی شود.

2. اگر سرعت قالب گیری تزریقی بسیارکند باشد:

قالب به اندازهی کافی پر نخواهد شد که منجر به بروز سایر عیبها در قسمت قالب گیری و شکل محصول تولیدی میشود.

پلی پروپیلن نوعی پلیمر پلاستیکی است که بدلیل خواص سخت و انعطاف پذیر خود شناخته شدهاست و یکی از محبوبترین مادهی انتخابی برای تولید در قالب گیری تزریقی میباشد. درواقع پلاستیک پلی پروپیلن بعنوان فولاد صنعت پلاستیک در جهان امروزی معرفی شدهاست زیرا میتوان آن را به روشهای مختلف برای تولید محصولات پلاستیکی متنوع سفارشی کرد.

صادرات انواع کامپاند پروپیلن به کشور روسیه

نتیجه:

پلی پروپیلن گزینهای ایدهآل برای ساخت محصولات کاربردی است و روش گرید تزریقی پلی پروپیلن در تولید کالاهای با کیفیت و منحصر بفرد نقش مهمی ایفا میکند.